Вибір матеріалів та контроль якості:

Високоякісна сировина: Виробники джерела високоякісної пружинної сталі або інших зазначених матеріалів, що відповідають механічним властивостям, необхідним для DIN 472 кружками. Матеріал повинен мати постійну твердість, еластичність та резистентність до втоми.

Випробування матеріалу: Перед початком виробництва сировина проходить суворі випробування, щоб забезпечити відповідність необхідним стандартам міцності на розрив, міцності на врожайність та хімічний склад. Поширені тести включають:

Випробування на розтяг: вимірювати міцність та еластичність матеріалу.

Випробування на твердість: щоб забезпечити, щоб матеріал мав правильну твердість для формування та утримання форми.

Хімічний аналіз: для перевірки складу матеріалу та забезпечення він відповідає галузевим стандартам (наприклад, вміст вуглецю, леговані елементи).

Процеси виготовлення точності:

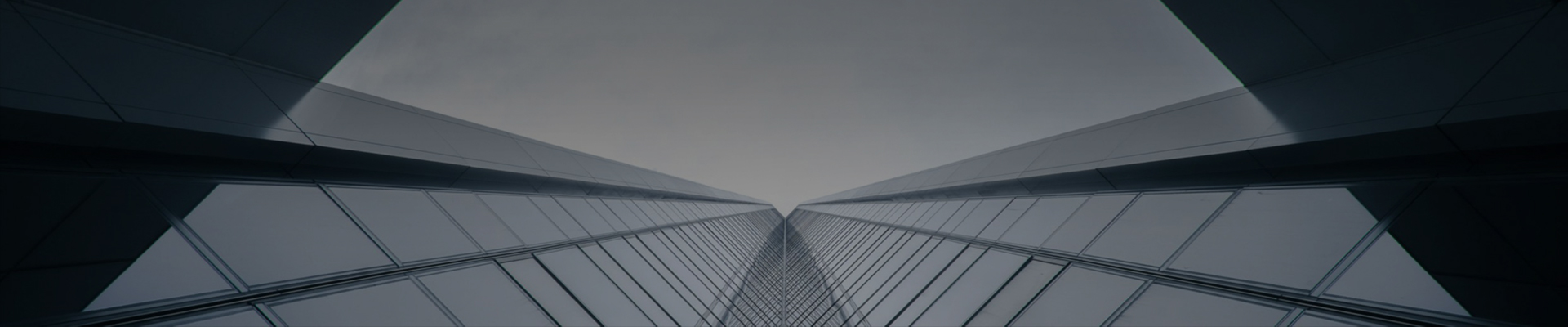

Автоматизовані виробничі лінії: масштабне виробництво DIN 472 Внутрішні кружки Часто включає автоматизовані машини, такі як машини CNC (комп'ютерний числовий контроль), штампування пресів та робототехнічні руки. Автоматизація гарантує, що кожен Circlip виготовляється з мінімальними варіаціями, зменшуючи помилки людини та забезпечуючи послідовні розміри.

Прогресивне штампування штампів: це загальний метод виробництва кружок у великих кількостях. Прогресивне штампування штампів дозволяє проводити багато операцій (наприклад, різання, формування та формування) в одному проході, забезпечуючи високу точність та повторюваність.

Обробка тепла: Після утворення кружки, як правило, термооброблюються для посилення їх механічних властивостей, таких як твердість та еластичність. Послідовні процеси термічної обробки (наприклад, гасіння та загартування) мають вирішальне значення для забезпечення рівномірних показників у всіх кружках.

Поверхнева обробка: поверхневі обробки, такі як покриття цинку, покриття чорного оксиду або фосфатне покриття для поліпшення стійкості та довговічності корозій. Ці процеси щільно контролюються, щоб забезпечити рівномірне покриття та дотримання кругообігу.

Розмірна точність та допуски:

Точні інструменти: Високоточні штампи та форми використовуються для забезпечення виготовлення кожного Circlip до точних розмірів, зазначених у DIN 472. Ці інструменти регулярно перевіряються та підтримуються для запобігання зносу та забезпечення послідовних результатів.

Інспекція в процесі: Під час виробництва зразки періодично беруться з виробничої лінії та вимірюються за допомогою точних інструментів (наприклад, мікрометрів, супорти, оптичних компараторів), щоб перевірити, чи цирильки відповідають необхідним допускам для діаметра, товщини та ширини канавки.

Статистичний контроль процесів (SPC): Методи SPC використовуються для моніторингу виробничого процесу в режимі реального часу. Аналізуючи дані про ключові параметри (наприклад, розміри, твердість), виробники можуть виявити відхилення рано і вносити коригування для підтримки узгодженості.

Забезпечення якості та тестування:

Заключна перевірка: Після виробництва кожна партія кружок проходить остаточну перевірку, щоб забезпечити дотримання стандартів DIN 472. Сюди входить:

Візуальний огляд: перевірити наявність дефектів поверхні, таких як тріщини, пури або нерівні покриття.

Розмірні перевірки: Використання вимірювальних та вимірювальних інструментів для перевірки того, що колії відповідають вказаним допускам для внутрішнього діаметра, зовнішнього діаметра, товщини та розмірів канавки.

Випробування навантаження: Деякі виробники виконують тести на навантаження, щоб переконатися, що цивільні засоби можуть витримати очікувані осьові сили без деформації або відмови.

Тестування на втому: У критичних застосуванні виробники можуть проводити тестування втоми для імітації наслідків циклічного навантаження (наприклад, вібрації) та забезпечення того, щоб коліпи могли витримувати тривале використання без збоїв.

Для перевірки ефективності обробки поверхневих обробки проводиться тест на корозійну стійкість.

Простежуваність та документація:

Пакетна простежуваність: Кожній партії кружок присвоюється унікальний ідентифікатор (наприклад, номер партії, код лота), який дозволяє виробникам простежити історію виробництва кожного крупика. Це особливо важливо в таких галузях, як аерокосмічна, автомобільна та медична пристроя, де відстеження є критичним для забезпечення якості.

Сертифікація та відповідність: Виробники надають документацію, що підтверджує, що CIRCLIP відповідають відповідним стандартам (наприклад, DIN 472, ISO або сертифікатам, що стосуються галузі). Ця документація може включати звіти про випробування, матеріальні сертифікати та декларації про дотримання.

Постійне вдосконалення та відгуки:

Відгуки клієнтів: Виробники часто збирають відгуки від клієнтів та кінцевих користувачів для виявлення будь-яких проблем або областей для вдосконалення. Цей зворотний зв'язок використовується для вдосконалення виробничих процесів та підвищення якості продукції.

Виробництво Lean та Six Sigma: Багато виробників приймають принципи виробництва худорлявого виробництва та шість сигма -методології для мінімізації відходів, зменшення мінливості та постійного підвищення ефективності та якості виробництва.

Регулярні аудит: внутрішній та зовнішній аудит проводяться, щоб забезпечити, щоб виробничі процеси відповідали галузевим стандартам та найкращими практиками. Ці аудити допомагають визначити потенційні проблеми, перш ніж вони вплинуть на якість продукції.

Екологічні та стійкість міркувань:

Екологічне виробництво: Деякі виробники застосовують більш стійкі практики, такі як використання вторинних матеріалів, зменшення споживання енергії та мінімізація відходів під час виробництва. Це не тільки приносить користь навколишньому середовищу, але й узгоджується зі зростаючим попитом клієнтів на екологічно чисті продукти.

Переробленість: Наприкінці терміну їх обслуговування кружляє з матеріалів, таких як пружинна сталь або нержавіюча сталь, можна переробити, зменшуючи вплив на навколишнє середовище.

Упаковка та обробка:

Захисна упаковка: кружки упаковуються таким чином, що запобігає пошкодженню під час транспортування та зберігання. Це може включати використання захисних покриттів, антикорозійну упаковку або спеціалізовані контейнери для запобігання подряпин, деформації або забруднення.

Процедури обробки: Правильні процедури обробки реалізуються, щоб забезпечити пошкодження кольорів під час складання чи встановлення. Сюди входять навчальні оператори щодо правильного використання інструментів та обладнання.